Oddział Zakład Remontowo-Produkcyjny

- PGG.pl

- Strefa Korporacyjna

- Firma

- Zakłady

- Zakład Remontowo-Produkcyjny

Menu

Menu

Oddział Zakład Remontowo-Produkcyjny

Jan

GIL

Ryszard

KUBIESA

Waldemar

CHOWANIEC

Charakterystyka

Zakład Remontowo Produkcyjny jest specjalistyczną jednostką organizacyjną PGG S.A. świadczącą usługi dla Kopalń Polskiej Grupy Górniczej w zakresie remontów, modernizacji i produkcji zmechanizowanych obudów ścianowych, remontów i produkcji hydrauliki siłowej, kompletacji hydrauliki sterowniczej, produkcji elementów tras kolejek podwieszonych, produkcji tras przenośników zgrzebłowych, świadczenia usług w zakresie laboratorium metrologicznego, mechanicznego oraz metalograficznego na potrzeby kopalń oraz innych bieżących usług remontowo-produkcyjnych według potrzeb kopalń.

Historia Zakładu

- 08.12.2003 – Utworzenie Zakładu Remontowo-Produkcyjnego Kompanii Węglowej S.A. z przekształcenia Zakładu Zarządzania Środkami Trwałymi Nadwiślańskiej Spółki Węglowej S.A. Przyjęty kierunek specjalizacji - remonty modernizacje, produkcja obudów zmechanizowanych, remonty, produkcja hydrauliki siłowej, produkcja elementów tras kolejek podwieszonych,

- 2004 - Przekształcenie Zakładu w Zakład Spawalniczy duży zgodnie z normą PN-M-69009,

- 2004 - Pierwszy certyfikat – ISO 9001:2001 „Systemy zarządzania jakością” oraz PN-EN 729-2:1997 „Spawalnictwo - Spawanie metali - Pełne wymagania dotyczące jakości w spawalnictwie”,

- 2007 - Otwarcie w Zakładzie Ośrodka Szkolenia Spawaczy z własną kadrą szkolącą

- 2007 - Certyfikat PN-EN ISO 3834-2:2007 „Wymagania jakości dotyczące spawania materiałów metalowych - Część 2: Pełne wymagania jakości”

- 2007 - Certyfikat PN-EN ISO 14001:2005 „Systemy zarządzania środowiskowego”

- 2008 - Uruchomienie Działu Konstrukcyjno-Technologicznego

- 2009 - Certyfikat PN-N-18001 „Systemy zarządzania bezpieczeństwem i higieną pracy”

- 2016 - Wdrożenie Zakładowej Kontroli Produkcji w oparciu o wymagania normy PN-EN ISO 1090-1+A1:2012 „Wykonanie konstrukcji stalowych i aluminiowych - Część 1: Zasady oceny zgodności elementów konstrukcyjnych”

- 30.04.2016 – Zakład Remontowo-Produkcyjny w strukturach Polskiej Grupy Górniczej

- 2018.07.26 –Zakup trzech hal produkcyjnych w bezpośredniej lokalizacji Działu WRP2 w Woli, rozpoczęcie procesu reorganizacji produkcji

- 2019 - Wdrożenie Systemu Bezpieczeństwa Informacji w oparciu o wymagania norm ISO/IEC 27001:2013 „Technika informatyczna - Techniki bezpieczeństwa - Systemy Zarządzania bezpieczeństwem informacji – Wymagania”

- 2022: w ramach ponownej certyfikacji przejście na nowe wydanie standardu PN-EN ISO 3834-2:2021,

- 2022: Certyfikacja wdrożonej Zakładowej Kontroli Produkcji wg. Wymagań normy PN-EN ISO 1090-1+A1:2012 „Wykonanie konstrukcji stalowych i aluminiowych – Cześć 1: Zasady oceny zgodności elementów konstrukcyjnych”.

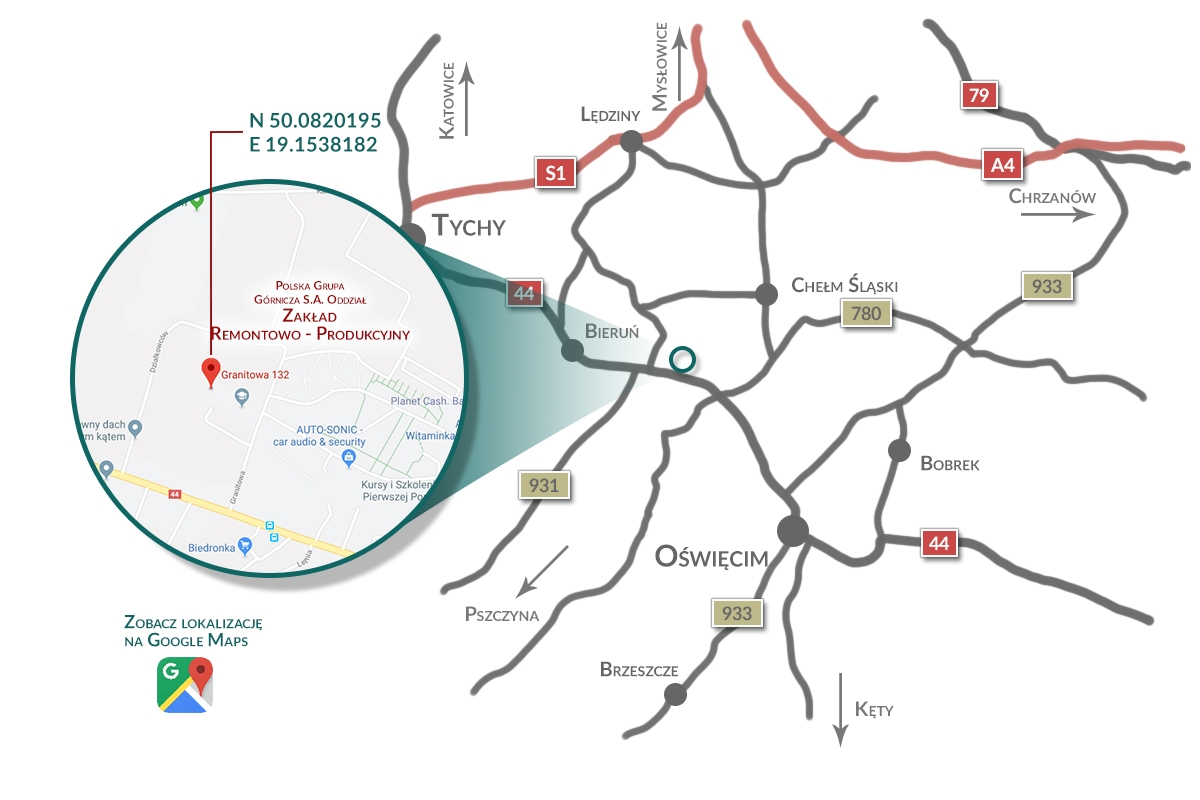

Adresy Oddziałów Remontowo-Produkcyjnych:

- Dział Remontowo-Produkcyjny WRP 1, 43-155 Bieruń, Ul. Granitowa 16

- Dział Remontowo-Produkcyjny WRP 2, 43-225 Wola, Ul. Kasztanowa 10

- Dział Remontowo-Produkcyjny WRP 3, 43-143 Lędziny, Ul. Pokoju 4

Misja Zakładu

Misją Zakładu Remontowo-Produkcyjnego jest wsparcie zabezpieczenia produkcji w zakresie remontów, modernizacji oraz produkcji maszyn górniczych.

Zakład realizuje swoją misję poprzez:

- Dyspozycyjność

- Unifikację i standaryzację obudów zmechanizowanych

- Standaryzację typów tras jezdnych kolejek podwieszonych

- Poprawę bezpieczeństwa

- Racjonalizację gospodarki zmechanizowanymi obudowami ścianowymi w Polskiej Grupie Górniczej

- Wsparcie techniczne, doradcze i opiniotwórcze

- Funkcję regulatora cen rynkowych

Zakres świadczonych usług

Zakład Remontowo-Produkcyjny jest jednostką wyspecjalizowana w kierunku produkcji, remontów i modernizacji maszyn i urządzeń górniczych. Ponad 80% świadczonych na potrzeby kopalń usług związanych jest z remontami i modernizacjami obudów zmechanizowanych. Pozostały zakres działalności to remonty i produkcja hydrauliki siłowej, hydrauliki sterowniczej, produkcja członów tras przenośników zgrzebłowych, produkcja elementów tras kolejek podwieszonych oraz świadczenia usług w zakresie laboratorium metrologicznego, mechanicznego oraz metalograficznego na potrzeby kopalń.

Infrastruktura realizacji wyrobu

Usługi remontowo-modernizacyjno- produkcyjne realizowane są w trzech wydziałach produkcyjnych (łącznie 8 hal o powierzchni 2,15 ha ) zlokalizowanych w Woli, Bieruniu oraz Lędzinach.

Zakład Remontowo-Produkcyjny Polskiej Grupy Górniczej S.A. to obecnie jeden z największych Zakładów Spawalniczych w Polsce. Jego infrastruktura przygotowana jest do realizacji dużych zleceń, przede wszystkim tych związanych z remontami, modernizacjami i produkcją maszyn z sektora przemysłu ciężkiego. Zakład wyposażony jest w kilkanaście suwnic o udźwigu do 20 ton, na halach zakładu zorganizowano łącznie ponad 70 stanowisk spawalniczych obejmujących zarówno stanowiska do spawania konwencjonalnego jak i stanowiska wypalarek numerycznych, automaty spawalnicze jak i specjalistyczne urządzenia do napawania chromo-niklem. Oprócz infrastruktury ściśle związanej ze spawalnictwem zakład posiada szereg maszyn specjalistycznych począwszy od obrabiarek konwencjonalnych na obrabiarkach sterowanych numerycznie kończąc. Dopełnieniem procesu produkcyjnego są, tam gdzie wymagane , powłoki lakiernicze wykonywane w profesjonalnych lakierniach zamontowanych na każdym z wydziałów produkcyjnych. Zakład Remontowo-Produkcyjny posiada niezbędną bazę transportową zarówno w zakresie transportu wewnętrznego jak i transportu między wydziałowego. Ponadto w Zakładzie utworzono nowoczesne laboratorium na potrzeby badań metrologicznych, mechanicznych i metalograficznych.

Personel

Pracownicy Zakładu Remontowo-Produkcyjnego to niezaprzeczalnie jego największą wartość. Każdy z pracowników ma swój udział w sposób pośredni czy bezpośredni w wytworzeniu wyrobu końcowego. Pracownicy działu konstrukcyjno-technologicznego to doświadczeni konstruktorzy w zakresie projektowania konstrukcji dla sektora górniczego. Wyposażeni w najnowocześniejszy sprzęt wraz z oprogramowaniem CAD, CAM, CAE (min. Ansys, Inventor) zapewniają zaprojektowanie konstrukcji, pewnej, bezpiecznej, konstrukcji która przejdzie pomyślnie walidacje podczas obligatoryjnych badań niszczących. Personel spawalniczy stanowią spawacze o wysokich kompetencjach spawalniczych, posiadający duże doświadczenie w spawaniu konstrukcji spawanych, w większości wyszkoleni we własnym ośrodku szkolenia spawaczy, który Zakład Remontowo-Produkcyjny prowadzi od kilku lat. Personel spawalniczy zatrudniony w zakładzie stanowi ponad 200 spawaczy. Nadzór spawalniczy to w Zakładzie Remontowo-Produkcyjnym kilka osób posiadających kompetencje Międzynarodowego Inżyniera Spawalnika oraz Międzynarodowego Technologa Spawalnika poświadczone certyfikatem kompetencji wydanym przez Międzynarodowy Instytut Spawalnictwa oraz Europejską Federację Spawalniczą. O precyzję wykonania zadań dbają kontrolerzy Działu Kontroli Jakości, posiadający kompetencje do przeprowadzania badań nieniszczących w szeregu stosowanych metod badań VT, MT, PT, UT oraz posiadający niezbędne kompetencje w zakresie wzorcowania przyrządów kontrolno-pomiarowych, przeprowadzania badań mechanicznych jak i metalograficznych. W przypadku konieczności, usługi dodatkowych badań zlecane są do jednostek zewnętrznych. Personel Działu Kontroli Jakości dysponuje nowoczesnym sprzętem do kontroli i badań takim jak defektoskopy prądowe, defektoskopy ultradźwiękowe, spektrometry do badania składu stali, maszyna wytrzymałościowa, młot charpiy’ego, twardościomierze stacjonarne, twardościomierze ultradźwiękowe, sprzęt do badań metalograficznych wraz z mikroskopami mikro i makro.

Proces produkcyjny jest w pełni kontrolowany i nadzorowany od momentu dostawy do momentu zwolnienia wyrobu.

Innowacja

-

Zastosowanie technologii napawania powłoką chromo-niklową

Technologia napawania chromo-niklowa tłoczysk i rdzenników hydrauliki siłowej w celu zwiększenia trwałości maszyn zachowując oszczędność materiałów i robocizny. - Zastosowanie technologii spawania łukiem krytym do produkcji członów tras przenośników zgrzebłowych oraz prowadników szybowych.

- Wykorzystanie zrobotyzowanych stanowisk do produkcji tras kolejek podwieszonych oraz elementów sekcji obudów zmechanizowanych.

- Wykorzystanie specjalistycznych zrobotyzowanych stanowisk do ukosowania blach.

Udostępnij tę stronę